食品事業者必須のHACCP(ハサップ)の解説

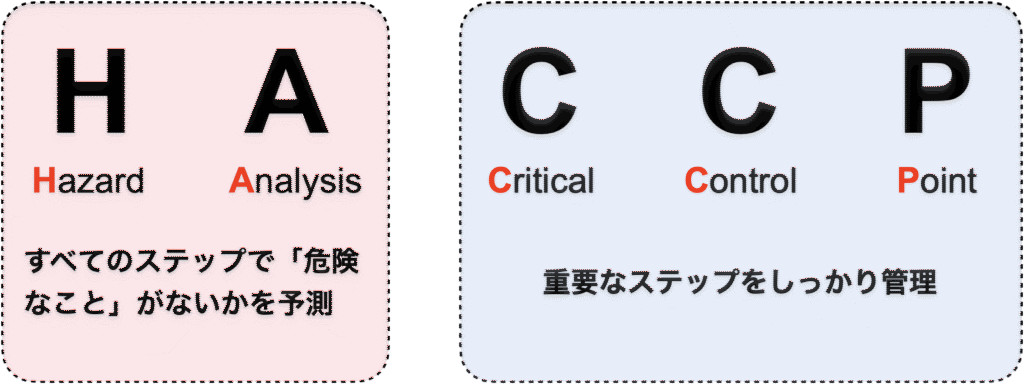

HACCP(ハサップ)とは?

日本語では”危害要因分析・重要管理点”と訳されますが、全然意味が分かりませんね。このページでは、できる限り分かりやすく、要点を絞って解説します。

HACCP(Hazard Analysis and Critical Control Point)は、安全な食品を製造するための国際的な衛生管理手法です。最終的に作った製品だけをチェックするのではなく、材料の仕入れ、作る過程、盛り付けや包装、完成や出荷まで、すべてのステップで「危険なこと」がないかを予測して、重要なステップはしっかり管理してリスクを最小限にする衛生管理の方法です。

この衛生管理の方法は、2021年6月から、食品衛生法に基づき、全ての食品関連事業者に実施が義務付けられました。

これまでの衛生管理との違い

HACCPの考え方が出てくる以前は、作られた製品を幾つか抜き取って検査して品質チェックをしていました。しかし、この方法では抜き取った製品が検査が合格すれば、それは安全と言えるかもしれませんが、他の全ての製品が安全とは言えるでしょうか。安全である確率は高いかもしれませんが不安ですよね。

そこで、HACCPは、製造工程全体の中で、問題が起こりそうな工程をしっかり管理することで、全ての製品の安全を保証する、という違いがあります。

| HACCPによる衛生管理 | HACCP以前の衛生管理 | |

| 考え方 | 悪いことが起こる前に防ぐ | 悪いことが起きた後に見つける |

| 具体的な例を挙げると | 製造の途中で、肉の中心温度を計ったり、冷蔵庫の温度を確認する | できた製品を一つだけ検査して、問題がないか確認する |

具体的に何をすればいいの?

HACCPを導入するには、12の手順があります。その中でも特に大切な7つを紹介します。

| 内容 | 簡単に言うと | |

| ルール1 | 危害要因分析 | 全製造工程を一つ一つ、どんな悪いことが起きるか、考える |

| ルール2 | 重要管理点の決定 | 一番気をつけなきゃいけない「大事な製造工程」を決める |

| ルール3 | 管理基準の設定 | 大事な製造工程で、どうしたら安全になるか、「目標の数字」を決める |

| ルール4 | モニタリング方法の設定 | 目標の数字を達成できているか「確認する方法」を決める |

| ルール5 | 改善措置の設定 | もし目標の数字を達成できなかったら「どう改善するか」を決める |

| ルール6 | 検証方法の設定 | HACCPの考えに従って立てた計画が「ちゃんと実行できているか」確かめる |

| ルール7 | 記録と文書化 | どんなことをするのか、実際にどんなことをしたか、文書化・記録する |

これを見て、とてもできそうにないよ。。。と思われる飲食店事業者の方や中小規模の食品メーカーの方がいらっしゃると思います。HACCPは、事業規模や業態に応じて柔軟に導入できるように、厚生労働省や事業者団体で参考となる手引書を作成しています。それを自社用にアレンジすれば、HACCPに取り組んでいることになりますのでご安心を。

<参考>HACCPの考え方を取り入れた衛生管理のための手引書

HACCP導入の3つのメリット

- 食中毒発生のリスク減少: 製造工程全体を管理することによって、製品全体の事故の発生率を少なくできます。

- お客様や取引先からの信頼向上: 文書や記録によって、「安全なものを作っているよ」という証拠を作れます。

- 業務の効率化: 文書や記録によって、「いつ、誰が、何をした」が明確になり、従業員間での情報共有がスムーズです。

特に、近年では外国の方も従業員として雇うケースが多くなっており、昔は通じた「暗黙の了解」はもう通じません。また、お客様や取引先も外国の方であることも多いです。国境を越えて同じ情報を共有するためにも、HACCPは、重要な仕組みです。

HACCPさえやればいいの?

結論から言うと、NOです。

いくら製造工程に注意しても、そもそも製品を作る環境が汚かったり、異物が入りそうな場所で作っていれば、安全で美味しい製品は作れません!

HACCPの前提として、「一般衛生管理」と「5S」が必要です。この点は、忘れられがちですが必須です。左の図がこれらの関係性ですが、この解説はまた別のコラムで解説しますね。

このページで解説してきましたが、「言うは易し、行うは難し」で、独学ではなかなか難しいです。HACCP導入について弊社では全力でサポートさせていただきます。当事務所までお気軽にお問い合わせください。